La industria de autopartes se encuentra en una constante evolución, impulsada por la necesidad de mejorar la eficiencia y la calidad en la producción. En este contexto, la robótica y la automatización se han convertido en pilares fundamentales para optimizar los procesos de fabricación. Este artículo explora cómo estas tecnologías están transformando el panorama de las fábricas de autopartes y los beneficios que aportan a la industria.

La implementación de sistemas robóticos en el ensamblaje y la manipulación de componentes permite reducir significativamente los tiempos de producción y minimizar los errores humanos. Además, la automatización de tareas monótonas y repetitivas no solo mejora la productividad, sino que también contribuye a crear un entorno laboral más seguro. Los trabajadores pueden enfocarse en actividades de mayor valor añadido, lo que eleva la calidad del trabajo y reduce el riesgo de accidentes.

Este avance tecnológico no se limita a la reducción de costos y tiempos. La innovación en robótica colaborativa está permitiendo que robots y humanos trabajen juntos de manera más eficiente, creando sinergias que potencian el rendimiento general de las fábricas. A medida que la demanda de autopartes continúa creciendo, la integración de robótica y automatización se presenta como una estrategia clave para mantener la competitividad en un mercado global cada vez más exigente.

Integración de robots en líneas de producción de autopartes

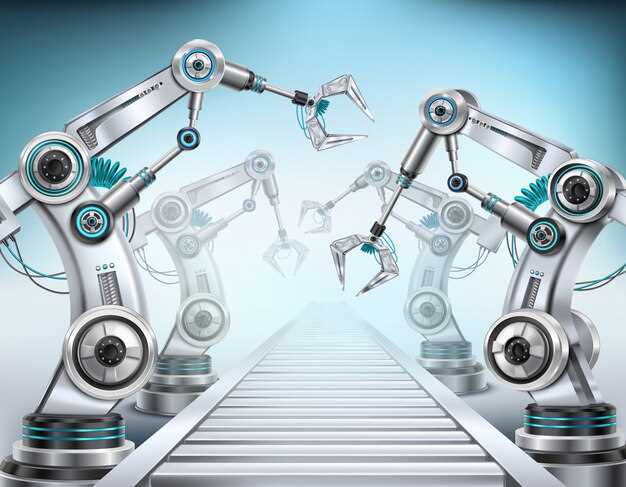

La integración de robots en las líneas de producción de autopartes ha revolucionado la industria manufacturera, optimizando la eficiencia y la calidad en la producción. Los robots se utilizan para realizar tareas repetitivas, como ensamblaje, pintura, soldadura y manipulación de piezas, lo que reduce el tiempo de ciclo y los costos operativos.

Uno de los principales beneficios de esta integración es la precisión. Los robots son capaces de trabajar con tolerancias extremadamente bajas, lo que resulta en productos de alta calidad. Esto es crucial en la fabricación de componentes automotrices, donde la seguridad y la fiabilidad son imperativas.

Además, la implementación de robots permite una mayor flexibilidad en las líneas de producción. Los sistemas robóticos pueden ser reprogramados y adaptados a diferentes modelos de autopartes, facilitando la producción en lotes pequeños y la personalización del producto. Esto responde a la creciente demanda de los consumidores por vehículos más específicos y personalizados.

La automatización también mejora las condiciones laborales. Al tomar control de tareas peligrosas o que requieren alta repetitividad, los robots minimizan el riesgo de lesiones para los trabajadores, permitiendo que estos se enfoquen en actividades que requieren habilidades humanas, como el control de calidad y la gestión de procesos.

Sin embargo, la integración de robots no está exenta de desafíos. La capacitación del personal es esencial para operar y mantener estas tecnologías, lo que implica una inversión en formación y desarrollo. Además, la transición hacia un entorno más automatizado puede generar resistencia por parte de los empleados, lo que requiere un manejo adecuado del cambio organizacional.

Finalmente, la integración de robots en la producción de autopartes contribuye a la sostenibilidad industrial. Los sistemas automatizados permiten un uso más eficiente de los recursos, reduciendo desperdicios y optimizando el consumo de energía, aspectos fundamentales en la búsqueda de prácticas más sostenibles en la industria automotriz.

Optimización del mantenimiento predictivo en sistemas automatizados

La optimización del mantenimiento predictivo en sistemas automatizados dentro de fábricas de autopartes es crucial para garantizar la eficiencia operativa y la reducción de costos. Este enfoque se basa en el análisis de datos en tiempo real para anticipar fallos en los equipos, lo que permite a los ingenieros programar intervenciones antes de que ocurran los problemas, optimizando así los tiempos de inactividad.

Una de las claves para la efectividad del mantenimiento predictivo es la implementación de sensores IoT (Internet de las Cosas) que monitorizan de manera constante el estado de las máquinas. Estos sensores recopilan datos relevantes como temperatura, vibración, y presión, que son fundamentales para identificar patrones de comportamiento anómalos. El uso de algoritmos de aprendizaje automático permite procesar esta información y prever posibles fallas con alta precisión.

Además, la integración de sistemas de gestión de mantenimiento (CMMS) facilita el registro y seguimiento de las actividades de mantenimiento realizadas. Estos sistemas pueden analizar el historial de fallos y generar informes que ayuden a optimizar las rutinas de mantenimiento. Esta práctica no solo mejora la programación, sino que también permite un uso más eficiente de los recursos humanos y materiales.

Es importante destacar la capacitación del personal en el uso de nuevas tecnologías y en la interpretación de datos generados por los sistemas automatizados. La formación continua asegura que el equipo esté preparado para tomar decisiones informadas y mejorar la comunicación entre departamentos, esencial en un entorno industrial interconectado.

Finalmente, la colaboración entre el departamento de producción y el de mantenimiento es vital. La planificación conjunta de las actividades de mantenimiento permite alinear los objetivos de producción con las necesidades de mantenimiento, garantizando así una operación fluida y maximizada. La optimización del mantenimiento predictivo no solo prolonga la vida útil de los equipos, sino que también contribuye a una producción más sostenible y eficiente en la industria de autopartes.

Impacto de la automatización en la capacitación del personal en fábricas

La automatización en las fábricas de autopartes ha transformado significativamente la forma en que los empleados realizan sus tareas. Esta evolución tecnológica requiere que el personal sea capacitado en habilidades específicas para interactuar con sistemas automatizados y maquinaria avanzada. La formación debe enfocarse en áreas como la programación de robots, el mantenimiento de equipos automatizados y el manejo de software de gestión de producción.

Uno de los principales impactos de la automatización es la necesidad de una educación continua. Los trabajadores deben actualizar sus conocimientos de forma regular para estar al tanto de las nuevas tecnologías y procedimientos. Esto implica la implementación de programas de capacitación que incluyan tanto formación teórica como práctica, permitiendo a los empleados familiarizarse con las herramientas que utilizarán en sus labores diarias.

Además, la automatización puede modificar las funciones laborales, desplazando algunas tareas rutinarias y repetitivas hacia la tecnología. Esto no solo libera tiempo para actividades de mayor valor añadido, sino que también brinda la oportunidad de desarrollar competencias críticas, como la resolución de problemas y el pensamiento analítico. Es fundamental que los programas de capacitación aborden estas nuevas exigencias y preparen a los empleados para asumir roles más complejos en la cadena de producción.

Por otro lado, la implementación de tecnologías avanzadas puede generar resistencia al cambio entre el personal. La capacitación juega un papel crucial en la superación de estas barreras, ya que al proporcionar a los empleados las habilidades necesarias, se incrementa su confianza y disposición para adoptar nuevos métodos de trabajo. La comunicación efectiva sobre los beneficios de la automatización y la participación activa del personal en el proceso de cambio son aspectos clave para una transición exitosa.

En conclusión, la automatización en fábricas de autopartes no solo redefine la productividad, sino que también transforma la capacitación del personal. A medida que las empresas implementan nuevas tecnologías, es esencial que inviertan en la formación continua de sus empleados, asegurando así un entorno laboral adaptado a los retos de la industria moderna.